۰۲

مرداد

طرز کار دستگاه های بچینگ بتن ساز

در این بخش با نحوه کارکرد دستگاه بچینگ آشنا می شویم که باتوجه به اینکه پروسه تولید هر بچ بتن تولید شده تکراری می باشد ما به توضیح یک سیکل کاریدستگاه بچینگ ( به صورت عمومی ) می پردازیم که این پروسه ها تقریبا در همه دستگاه بچینگ ها اتفاق می افتد فقط زمان و سرعت آن ها ممکن است متفاوت باشد پس این مقاله می تواند برای افرادی که قصد یادگیری نحوه کار با یک دستگاه بچینگ را دارند مفید است ، البته سیکل معرفی شده فقط مربوط به تولید بتن می باشد و همواره یک اپراتور باید با نکات تعمیر و نگهداری و سرویس کاری آشنایی داشته باشد چون یک دستگاه بچینگ پلانت در صورت عدم انجام سرویس کاری های مداوم و دوره ای و یا سهل انگاری در انجام سرویس کاری ، نمی تواند به کار خود ادامه دهد و سرعت استهلاک تجهیزات دستگاه بچینگ به سرعت افزایش پیدا می کند .

نحوه کار یک دستگاه بچینگ به صورت کلی

در یک دستگاه بچینگ باید کلیه متریال های مورد نیاز و ارائه شده در طرح اختلاط ابلاغی ، جداگانه توزین شده و به ترتیب به داخل میکسر دستگاه بچینگ تخلیه شوند و پس از گذشت یک زمان خاصی که باتوجه به نوع بتن متاوت می باشد مواد توزین شده که به داخل میکسر هدایت شده اند به بتن تبدیل شده اند و می توان آن را در مقطع مورد نظر استفاده نمود .

نحوه کار دستگاه بچینگ

قبل از شروع نمودن عملیات تولید بتن چه کارهایی را باید انجام دهیم ؟

در یک دستگاه بچینگ و در یک سیکل کاری یک سری از کارها ( پروسه ها ) می توانند به صورت همزمان انجام بپذیرند مانند توزین نمودن متریال های مختلف و یک سری از آن ها پیش نیاز ورود به مرحله بعد می باشند مانند اتمام مراحل توزین لازمه تخلیه متریال ها به داخل میکسر می باشد . در یک دستگاه بچینگ قبل از شروع نمودن عملیات تولید بتن باید یک سری از اقدامات را انجام داد مانند روشن نمودن میکسر دستگاه بچینگ و یا کمپرسور باد سیستم پنوماتیکی و روشن نمودن پمپ روغن هیدرولیک ( در صورت موجود بودن در سیستم ) و در دستگاه هایی که دارای نوار انتقال مصالح از محل توزین به داخل میکسر می باشند نیز معمولا نوار انتقال به صورت دائم روشن می باشد و باید موتور آن را استارت نمود هرچند که می توان با اعمال یک سری زمانبندی در سیستم کنترلی دستور روشن شدن در زمان مناسب را به آن ارسال کنیم . قدم بعدی که باید انجام دهیم خالی نمودن کلیه باسکول های دستگاه بچینگ می باشد که یک شرط بسیار مهم می باشد علی خصوص زمانیکه قصد استارت دستگاه به صورت اتوماتیک را داشته باشیم که معمولا در صورت خالی نبودن باسکول ها ( حتی یکی از آن ها ) دستگاه وارد حالت اتوماتیک نمی شود البته در حالت کارکرد به صورت دستی می توان با تولید یک بچ بتن از متریال های موجود در داخل باسکول ها استفاده نمود و آن ها را تخلیه نماییم . ضمنا نباید فراموش کنیم که قیل از شروع عملیات تولید باید نکات ایمنی و همچنین تجهیزات مربوطه مانند ایمرجنسی ها چک شوند و مطمئن شویم که کسی به غیر از افراد متخصص در محوطه اطراف دستگاه بچینگ نباشند و به کلیه پرسنل اعلام نماییم که عملیات تولید بتن در حال شروع شدن می باشد که معمولا این کار را می توان با به صدا در آوردن آژیر دستگاه انجام داد .

بارگیری و توزین متریال های مختلف .

قدم سوم که هم می تواند به صورت دستی و هم اتوماتیک رخ دهد شروع عملیات تولید بتن می باشد که در هردوحالت دستگاه سیکل خود را به صورت مشروحه انجام خواهد داد . در اولین قدم باید کلیه متریال ها بارگیری شوند ازجمله مصالح که معمولا در دستگاه های دارای لایناربین کلیه مصالح ( شامل بادامی ، نخودی ، ماسه و … ) به صورت تجمعی بر روی یک نوار نقاله توزین می شوند در سیستم های قدیمی تر و معمولا با سرعت تولید پایین تر گاها از سیستم دراگلاین جهت بارگیری مصالح استفاده می شود که در این حالت مصالح مورد نظر به صورت تجمعی در داخل باکت انتقال مصالح و یا داخل یک مخذن ذخیره توزین می شوند ، متریال بعدی سیمان و یا پودر پوزولان می باشد معمولا این دو را نیز می توان به صورت تجمعی در داخل یک باسکول توزین نمود و یا باسکول های جداگانه جهت توزین آن ها در نظر گرفت که معمولا دستگاه بچینگ ها فقط از یک باسکول سیمان استفاده می کنند و در صورت لزوم استفاده از یک نوع پوزولان از کارخانه سیمان طرف قرارداد سفارش مخلوط نمودن سیمان و پوزولان مورد نظر را با نسبت مورد نیاز می دهند که عملیات بارگیری و توزین با دقت بیشتری صورت بپذیرت و همچنین این دو ( سیمان و پوزولان ) به صورت همگن در همه مخلوط بتن پخش شوند ضمنا سیمان و پوزولان اغلب در داخل سیلو های ایستاده ذخیره می شوند و توسط یک اسکرو ( حلزونی ) که متشکل از یک لوله و یک شبکه مارپیچ در داخل آن می باشد ساخته شده است ، همزمان با بارگیری مصالح و سیمان با توجه به میزان آب مورد نیاز در یک باسکول اقدام به بارگیری آب می نماییم که معمولا زمانیکه آب فشار لازم و کافی را جهت بارگیری آب در زمان معین مورد نیاز ما ندارد از یک پمپ آباستفاده می شود و زمانیکه آب تحت فشار در اختیار باشد جهت مهار و کنترل نمودن آن از یک شیر توپی و یا شیرپروانه ای جهت ارسال دستور بارگیری و توقف استفاده می شود ، البته در بعضی دستگاه ها ( مدل ها و طرح های قدیمی تر ) عملیات بارگیری آب توسط کنتور و همزمان با میکس شدن کلیه متریال ها در داخل میکسر صورت می پذیرد که توصیه می گردد از این روش بدلیل پایین تر بودن دقت اندازه گیری و همچنین پایین آمدن راندمان تولید در دستگاه های با حجم بزرگتر می شود . تا این جا مواردی که معمولا در همه بتن ها استفاده می شوند را معرفی نمودیم متریال های دیگر که ممکن است در یک نوع بتن خاص مورد استفاده قرار گیرند عبارت اند از موارد افزودنی مانند روان کننده باشد که معمولا داخل یک مخزن که در مقایسه با باسکول آب کوچکتر می باشد بارگیری می شوند و با توجه به اینکه این مواد به صورت مایع می باشند از یک الکترو پمپ جهت بارگیری آن استفاده می شود ، زمانیکه بیش از یک نموع مواد افزودنی در یک بتن استفاده می شود می توان آن ها را به صورت ترتیبی و تجمعی در داخل یک مخزن ( باسکول ) توزین نمود ، در بعضی از نقاط با توجه به بالا بودن دمای هوا و یا متریال های مورد استفاده از یخ جهت خنک نمودن و پایین آوردن دمای بتن استفاده می شود که در این حالت هم مانند پوزولان که در داخل مخزن سیمان می توان آن را توزین نمود یخ را نیز می توان به صورت ترتیبی در داخل مخزن آب بارگیری و توزین نمود و یا برای آن یک باسکول جداگانه در نظر گرفت که یخ خای مورد نظر یا بصورت قالب های آماده مهیا شده و یا از دستگاه چیلر یخ ساز برای تولید یخ استفاده می شود که قابلیت تولید یخ با سرعت بالا را دارا می باشد و قطعات یخ تولید شده نیز توسط یک حلزونی و یا نوار نقاله به باسکول مورد نظر انتقال پیدا می کنند متریال دیگری که آن را هم می توان در داخل باسکول آب و یا به صورت مجزا توزین نمود ژل میکروسیلیس می باشد .تا اینجا کلیه متریال های رایج که در تولید یک بتن نیاز هستند به همراه نحوه توزین آن ها معرفی نمودیم که اگر در یک نوع بتن خاص از یک ماده دیگری بجز موارد یاد شده بالا استفاده شود باید همزمان با بارگیری نمودن موارد بالا اقدام به بارگیری و توزین ماده مورد نظر نماییم .

تخلیه کلیه متریال ها به داخل میکسر دستگاه بچینگ .

اکنون که عملیات بارگیری کلیه متریال ها به صورت مجزا و البته همزمان با هم انجام شد ، پس از کامل شدن بارگیری و توزین آخرین ماده مورد استفاده کلیه متریال ها به داخل میکسر ( با ترتیب مشخص ) وارد می شوند تا عملیات میکس شدن مواد شروع شود که معمولا با توجه به نوع بتن زمان مخلوط شدن متریال ها متفاوت می باشد و پس از رسیدن به درصد همگنی موارد مورد نظر ، اقدام به تخلیه آن می نماییم که معمولا زمان میکس در بتن هایی با نسبت آب کمتر مانند بتن های RCC بالاتر از حالت تولید بتن های تر می باشد که ممکن است این زمان به دو و یا سه برابر باشد .

ترتیب تخلیه مواد مخلوط بتن به داخل میکسر .

در زمان تخلیه مواد توزین شده به داخل میکسر توصیه می گردد که آن ها را به ترتیب به داخل میکسر تخلیه نمود به این صورت که مثلا سیمان و آب قبل از سایر متریال ها وارد تشود که باعث نشتی در قسمت دریچه تخلیه بتن و یا چسبیدن به دیواره داخلی میکسر شود ، پس اول اقدام به تخلیه مصالح که شامل شن و ماسه و … می باشد می نماییم و پس از آن برای جلوگیری از واد آمدن فشار زیاد به الکتروگیربکس میکسر اقدام بخ تخلیه آ ب نمود و سپس سیمان را به مخلوط اضافه نماییم . برای تخلیه مواد افزودنی و ژل هایی مانند ژل میکرو سیلیس با توجه به غلیظ بودن آن ها و همچنین گاها پایین بودن نسبت آن ها در مقایسه با سایر متریال ها می توان آن ا را همزمان با آب و یا از طریق همان لوله حاوی آب به داخل میکسر تخلیه نمود .

تخلیه تولید شده و اتمام مراحل تولید یک بچ بتن و انتقال بتن به مقطع و یا محل مورد نظر .

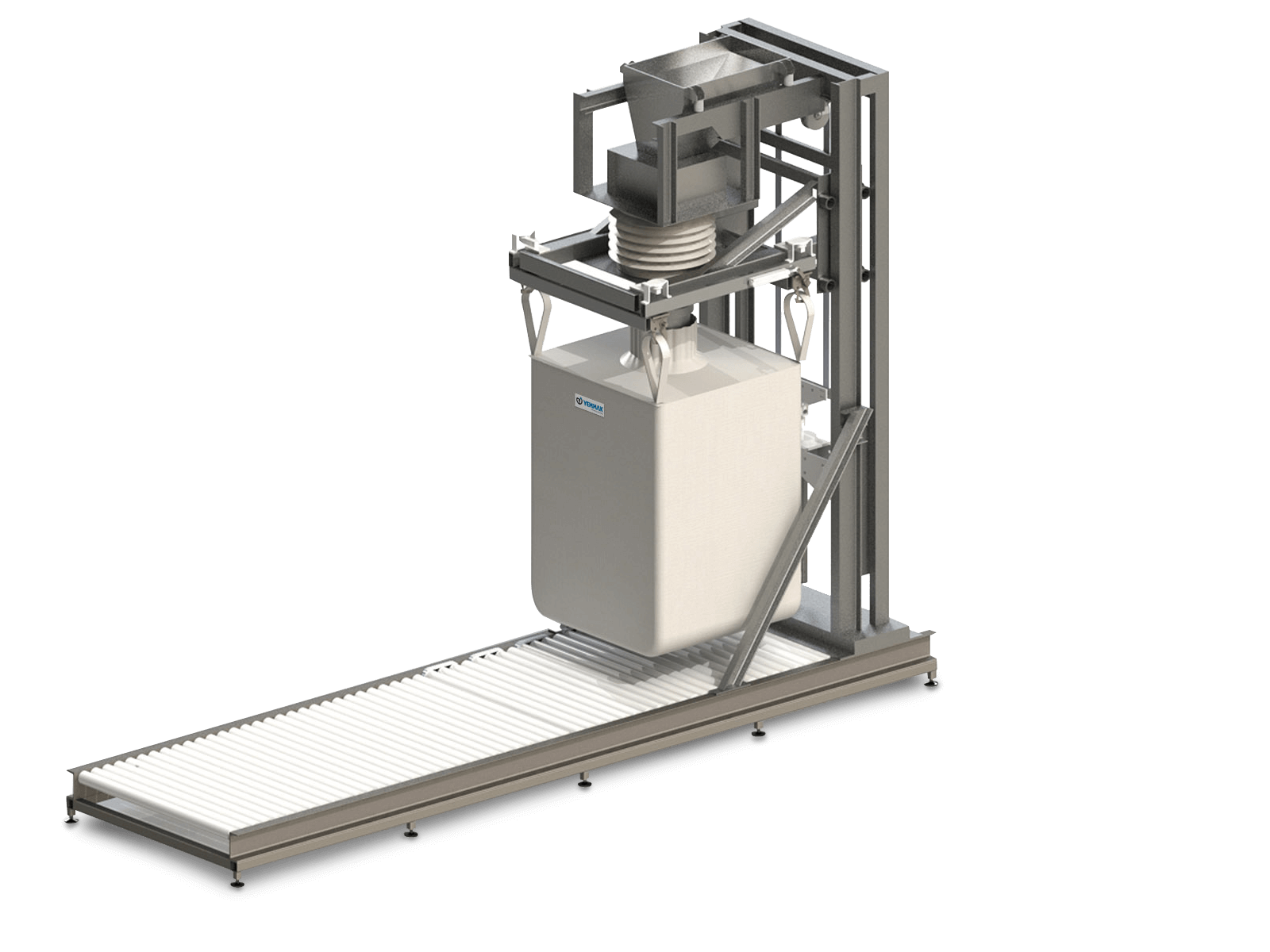

پس از انجام کلیه موارد بالا بتن ما در داخل میکسر آماده استفاده می باشد و با باز نمودن دریچه تخلیه میکسر می توان اقدام به تخلیه آن نماییم و معمولا جهت انتقال بتن ساخته شده از میکسر و یا کامیون استفاده می شود در مواردی که محل استقرار دستگاه به محل مصرف بتن نزدیک می باشد می توان از نوار نقاله و یا یک شوت شیب دار جهت انتقال بتن مورد نظر استفاده نمود .

همپوشانی مراحل بارگیری و میکس شدن مواد و تکرار چرخه تولید بتن .

کلیه موارد بالاباعث ایجاد یک بچ بتن می شود که با توجه به میزان ظرفیت میکسر و یا دستگاه مقدار این بچ بتن تولید شده می تواند متغییر باشد و این عملیات به صورت مداوم صورت می پذیرد تا مقدار بتن مورد نیاز تولید شود البته پس از تخلیه مواد به داخل میکسر و خالی شدن باسکول ها می توان همزمان با میکس شدن و یا تخلیه مخلوط بتن مجددا اقدام به بارگیری متر یال ها نمود تا از زمان های در دسترس به بهترین نحو استفاده شود و از دستگاه بچینگ پلانت مورد نظر با تمام ظرفیت استفاده نمود ، که در حالت کارکرد اتوملتیک این زمان ها به صورت اتوماتیک رعایت شذه .